Halbleiter

Halbleiterindustrie: Dichtungsinnovation für ultra-saubere Leistung

Was sind die aktuellen Herausforderungen für Dichtungen in Anwendungen der Halbleiterindustrie?

Die Halbleiterproduktion erfordert ultra-saubere Produktionsumgebungen. Dichtungen müssen zuverlässig funktionieren, ohne empfindliche Prozesse zu verunreinigen. Je nach Herstellungsverfahren ist zusätzliche Beständigkeit gegenüber aggressiven Chemikalien, hohen Temperaturen, Plasmastrahlung oder Hochvakuumbedingungen erforderlich.

Der fortlaufende technologische Fortschritt führt zu immer kleineren Chip-Designs und höherem Durchsatz. Daher müssen Dichtungen und ihre Materialien langlebiger, emissionsarm (Low-Outgassing) und chemisch stabil sein. Eine enge Zusammenarbeit zwischen Anlagenherstellern und Dichtungsexperten mit leistungsfähigen Elastomer- und Thermoplast-Dichtungslösungen ist entscheidend, um diesen sich wandelnden Anforderungen gerecht zu werden.

Prozessschritte und Anwendungen in der Halbleiterindustrie – Von Lithographie zu Endeffektor-Lösungen

Die Halbleiterfertigung umfasst eine hochkomplexe Wertschöpfungskette, bei der jeder Prozessschritt spezifische Anforderungen an Werkstoffe und Komponenten stellt. Grundsätzlich lassen sich mehrere Kernprozesskategorien unterscheiden, die jeweils einzigartige Umwelt- und Betriebsbedingungen mit sich bringen – und damit direkt die Auswahl geeigneter Dichtungslösungen beeinflussen:

- Nasschemische Prozesse wie Waferreinigung, Nassätzen und Entwicklung von Fotolack erfordern den Einsatz korrosiver Säuren, Basen und Lösungsmittel. Die hier eingesetzten Dichtungsmaterialien müssen eine außergewöhnliche chemische Beständigkeit aufweisen und eine hohe Reinheit sicherstellen, um Kontaminationen zu vermeiden.

- Thermische Prozesse wie Oxidation, Diffusion und Tempern laufen bei erhöhten Temperaturen – oft über 300 °C – in kontrollierten Atmosphären ab. Dichtungen in diesen Umgebungen müssen thermischen Zyklen standhalten, ihre mechanische Integrität bewahren und ein minimales Ausgasungsverhalten zeigen.

- Plasmaprozesse, darunter Plasmaätzen und PECVD (Plasmaunterstützte chemische Gasphasenabscheidung), setzen Komponenten reaktiven ionisierten Gasen aus. Diese Bedingungen erfordern Dichtungen mit hoher Plasmaresistenz und geringer Partikelerzeugung, um Prozessstabilität und Ausbeute zu gewährleisten.

- Vakuumbasierte Prozesse wie Sputtern, ALD (Atomlagenabscheidung) und CVD (chemische Gasphasenabscheidung) verlangen Dichtungen, die über lange Zeiträume hinweg die Vakuumintegrität aufrechterhalten. Geringe Permeabilität, minimale Extrahierstoffe und hohe Sauberkeit sind weitere entscheidende Leistungsmerkmale.

Die Auswahl der richtigen Dichtungslösung hängt nicht nur von der Materialkompatibilität ab – sie erfordert ein tiefes Verständnis der Prozessumgebung, des Anlagendesigns und der Anforderungen an die Kontaminationskontrolle. Der folgende Abschnitt bietet einen Überblick über repräsentative Anwendungen in der Halbleiterindustrie.

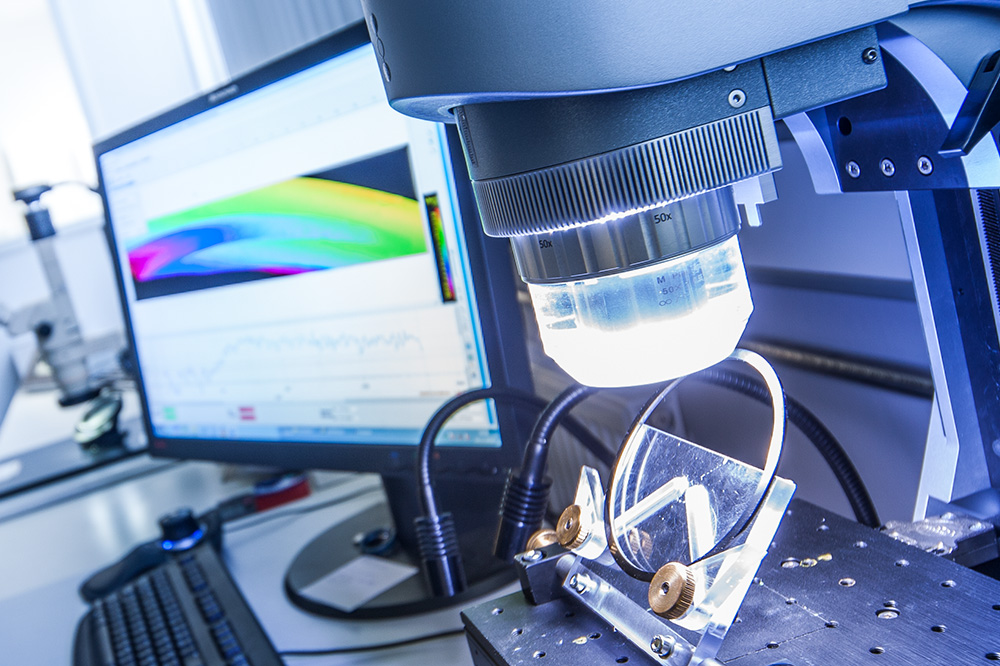

Lithographie

Die Lithographie ist einer der kritischsten und empfindlichsten Schritte in der Halbleiterfertigung. Sie erfordert außergewöhnliche Kontrolle über Umweltbedingungen, chemische Reinheit und mechanische Stabilität. Diese Anforderungen stellen besondere Ansprüche an die Dichtungsmaterialien, die in Lithographieanlagen verwendet werden.

Da selbst mikroskopisch kleine Partikel Fehler bei der Strukturübertragung verursachen können, müssen Dichtungen aus ultra-reinen Werkstoffen bestehen und eine extrem geringe Partikelerzeugung aufweisen. Die Dichtungen müssen chemisch beständig gegenüber Fotolacken, Entwicklern und Reinigungsmitteln sein und dürfen keine Stoffe auslaugen oder ausgasen, die die Prozesschemie stören könnten.

Mit dem technologischen Fortschritt und der Einführung der extremen Ultraviolett-Lithografie (EUV) als Standard steigen die Anforderungen an Dichtungsmaterialien weiter. Langfristige Zuverlässigkeit ist ein Muss.

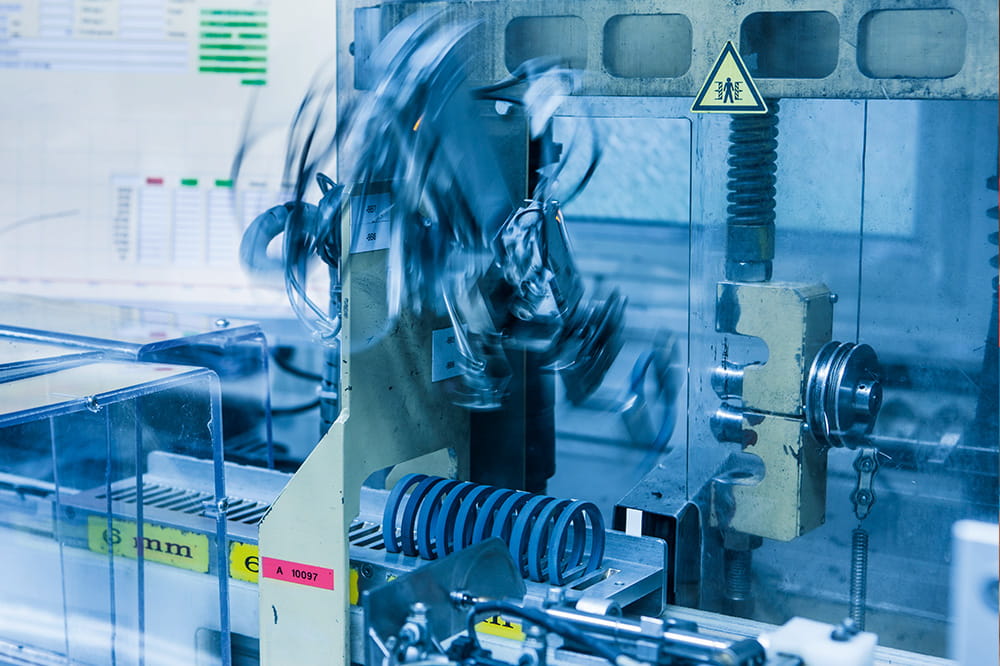

Endeffektor-Lösungen

Endeffektoren sind wichtige Komponenten in Systemen zur Handhabung von Halbleiter-Wafern, die einen präzisen und kontaminationsfreien Transfer während der Produktion gewährleisten.

Dichtungen in Endeffektor-Systemen spielen eine entscheidende Rolle, um einen zuverlässigen Betrieb ohne Kontamination sicherzustellen. Eine geringe Partikelerzeugung ist zwingend erforderlich, um Verunreinigungen und Schäden an den Wafern zu vermeiden. Da Wafer immer dünner und empfindlicher werden, müssen Endeffektoren eine besonders hohe Genauigkeit bieten.

Dichtungsmaterialien müssen Temperaturwechseln standhalten, Anforderungen an die elektrostatische Entladung (ESD) erfüllen, gegenüber Reinigungsmitteln und prozessbedingten Rückständen beständig sein,

und dürfen sich dabei nicht zersetzen oder Stoffe freisetzen, die den Prozess stören könnten.

Advanced Packaging-Technologie

„Advanced Packaging“ in der Halbleiterindustrie bezeichnet Verfahren zur Integration mehrerer Chips oder Chiplets in ein einziges, kompaktes und leistungsstarkes Gehäuse.

Prozesse wie Die-Attach, Wire Bonding, Underfill und Verguss sind äußerst empfindlich gegenüber Partikelverunreinigungen. Dichtungen müssen aus Materialien mit extrem geringer Ausgasung bestehen – insbesondere anorganische Verunreinigungen sind kritisch. Sie müssen gegenüber organischen und anorganischen Medien beständig sein und dürfen keine Stoffe auslaugen oder sich zersetzen, die Bonding- oder Aushärtungsprozesse stören könnten.

Da die Temperaturen in der Regel über 250 °C liegen, müssen die Dichtungen thermisch stabil für den Langzeitbetrieb sein. Zusätzlich müssen die Dichtungsmaterialien antistatisch sein, um eine Ladungsbildung zu verhindern, und geringe Reibung sowie minimale Abnutzung aufweisen.

Sub-Fab

Die Kategorie Sub-Fab bezeichnet die Infrastruktur, die den Betrieb einer Halbleiterfabrik unterstützt. Sie umfasst Systeme zur Verteilung von Prozessgasen, Chemikalien, Reinstwasser (UPW) und elektrischer Energie und ist entscheidend für die Prozessstabilität, Sicherheit und Effizienz der gesamten Fertigung.

Typische Komponenten sind beispielsweise Vakuumpumpen, Abgasreinigungssysteme, Verbindungsstücke für Gas- und Chemikalienleitungen, Wärmetauscher, Ventile und Sensoren. Alle diese Elemente benötigen ultrareine Hochleistungs-Dichtungslösungen, die extremen Betriebsbedingungen wie aggressiven Chemikalien standhalten und gleichzeitig Prozessreinheit sowie geringe Ausgasung gewährleisten.

Dichtungsexpertise für nasschemische, thermische, Plasma- und andere Anwendungen in der Halbleiterindustrie – Von O-Ringen bis hin zu maßgeschneiderten Dichtungen

Mit jahrzehntelanger Erfahrung als einer der weltweit führenden Hersteller von Dichtungslösungen für kritische Anwendungen hat Freudenberg Sealing Technologies spezialisierte Dichtungswerkstoffe entwickelt, um den anspruchsvollen Anforderungen der Halbleiterindustrie gerecht zu werden. Je nach Prozessschritt stehen Materialien unter anderem für nasschemische, thermische oder Plasma-/Vakuumanwendungen zur Verfügung.

Die meisten dieser Halbleiterwerkstoffe sind sowohl für Standard-Dichtungsprodukte wie O-Ringe als auch für kundenspezifische Dichtungen und Metallverbundteile erhältlich. Verschiedene Reinheitsklassen der Endprodukte stehen zur Verfügung, um individuellen Kundenanforderungen gerecht zu werden.

- 65 FFKM 059905

Gelbes ultrareines FKM-Material, der nächsten Generation für höchst anspruchsvolle Anwendungen. Vorteile sind die geringe Ausgasung, hohe Temperaturbeständigkeit und minimale Partikelfreisetzung

- 75 FFKM X75019

Weißes FFKM-Material, das hohen Temperaturen standhält und geringe Ausgasung bietet. Bewährtes Dichtungsmaterial, zum Beispiel für Advanced Packaging-Technologie.

- 75 Simriz® 486

Weißes FFKM-Material mit ausgezeichneter Plasmabeständigkeit, minimaler Partikelbildung, Ablagerung und Metallisierung. Bewährtes Dichtungsmaterial, beispielsweise für Kammerdeckel- und Fensterdichtungen sowie Absperrventile.

- 75 Simriz® 495

Schwarzes FFKM-Material mit breiter chemischer Beständigkeit, insbesondere für nasschemische Anwendungen. Bewährtes Dichtungsmaterial, beispielsweise für Vakuumventile und Pumpen.

- 75 Simriz® 508

Weißes FFKM-Material mit herausragender Langzeitbeständigkeit gegen extreme Temperaturen in PECVD-Anwendungen (Plasmaunterstützte chemische Gasphasenabscheidung) sowie optimalem Hochtemperatur-Kompressionsverhalten in Remote-Plasma-Ätz- und Ascheprozessen. Bewährtes Dichtungsmaterial, beispielsweise für Isolatorventildichtungen.

- 80 Simriz® 498

Schwarzes FFKM-Material mit hoher Temperaturbeständigkeit, hervorragender Leistung in Säuren und anderen aggressiven Chemikalien sowie überlegener Langzeitleistung in nahezu allen Umgebungen.

Zusätzliche FKM-, FFKM- und PTFE-Materialien für spezielle Anwendungen sind auf Anfrage erhältlich.

Services für die Halbleiterindustrie

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new