Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

03.11.2025 | Pressemitteilung

Verfahrenstechnik: Neues Extrusionsverfahren für Dichtungsprofile

Weinheim, 3. November 2025. Die spezifischen Eigenschaften vulkanisierter Werkstoffe sind für viele Einsatzbereiche essenziell. Nicht nur in der Luft- und Raumfahrt, der Nahrungs- und Genussmittelindustrie und im Energiesektor gelten höchste Anforderungen an die Abriebfestigkeit, chemische Beständigkeit, Elastizität und Langlebigkeit der eingesetzten Komponenten. Um hier Spitzenprodukte anbieten zu können, ist exzellentes Werkstoff-Knowhow gefragt und das geht bei Freudenberg Sealing Technologies mit dem Einsatz modernster Fertigungs-Technologien einher: Mit der Liquid Curing Method (LCM) nimmt das Unternehmen jetzt eine hochmoderne vulkanisierende Extrusionsanlage in Betrieb. Bei dem für die Vulkanisierung eingesetzten Fluid handelt es sich um eine auf zirka 200 Grad Celsius erhitzte Salzschmelze, die mit einem Vulkanisiersalz gefüllt ist. Die gesamte Anlage stellt ein in sich geschlossenes System dar, in dem das Salz kontinuierlich recycelt, in den Prozess zurückgeführt und erneut genutzt wird.

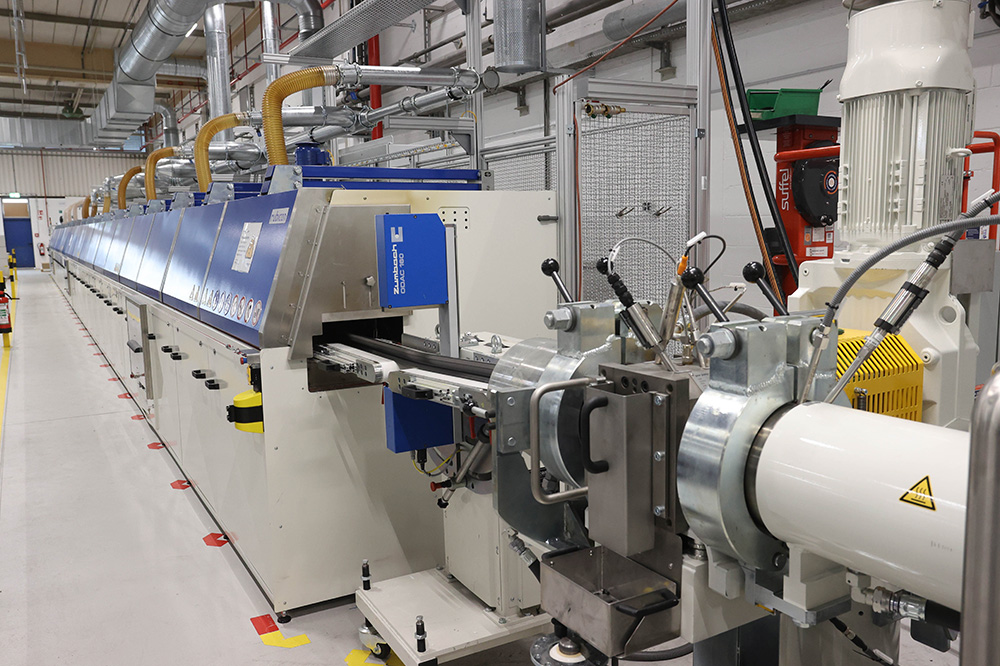

Prozessstabilität: Mit Salzschmelze vulkanisierende Extrusionsanlage

Das Herzstück der 36 Meter langen Extrusionsanlage ist die 19 Meter lange Salzwanne. Am Anfang der Fertigungsstrecke stehen zwei mobile Extruder, die sich über eigens installierte Schienen je nach Bedarf einsetzen lassen. So lässt sich die Fertigungsumgebung innerhalb kurzer Zeit von filigranen Geometrien im Millimeterbereich auf großformatige Dichtungs-Querschnitte umstellen. Das extrudierte Profil wird in einem kontinuierlichen Verfahren in der 200 Grad heißen Salzschmelze vulkanisiert. Dabei sorgt die Salzschmelze für einen gleichmäßigen Wärmeübergang ohne Sauerstoffkontakt. Zunächst wird das extrudierte Profil auf einer Rieselstrecke mit heißem flüssigem Salz besprüht. Dadurch vulkanisiert die Außenhaut des Werkstücks. Gleichzeitig sorgt das Besprühen für Formstabilität, bevor das Profil im nächsten Prozessschritt vollständig in das heiße Salz getaucht und in der Salzwanne durch die Rollenstrecke gezogen wird. Anschließend wird das Profil auf der Klopferstrecke sanft durchgeschüttelt, damit das flüssige Salz abfällt. Zum Schluss wird das Dichtungsprofil entlang einer kombinierten Wasch-, Kühl- und Abblas-Strecke vom restlichen Salz befreit und auf Raumtemperatur abgekühlt. Mit diesem Fertigungsverfahren kann Freudenberg Sealing Technologies flexibel und schnell auf kundenindividuelle Anforderungen in der Werkstoffauswahl und -entwicklung reagieren.

Spezialdichtungen. Einzigartiges Werkstoff-Knowhow trifft auf Extrusionsverfahren

Mit der LCM lassen sich unterschiedliche Vernetzungssysteme bis hin zur peroxidischen Vernetzung im kontinuierlichen Verfahren einsetzen. Dank dieser hohen Flexibilität kann Freudenberg Sealing Technologies eine große Bandbreite an Elastomeren bearbeiten. Damit steht für die Umgebungsbedingungen der Kunden eine breite Palette an Dichtungslösungen zur Verfügung. Eine wichtige Rolle in diesem Kontext spielen leistungsstarke Werkstoffe aus den Stoffgruppen NBR, EPDM (Ethylen-Propylen-Dien-Monomer) und FKM (Fluor-Kautschuk-Compounds). Diese Materialien sind aufgrund ihrer individuell-exzellenten Eigenschaften für den Einsatz in anspruchsvollen Umgebungen ideal geeignet, und weitere Materialgruppen befinden sich in der Entwicklung.

Wachstumsmärkte: Dichtungen für Power-to-X und Industrieanwendungen

Hochwertige Werkstoffe werden entlang der gesamten Wertschöpfungskette auf dem Weg zur Klimaneutralität benötigt. In On- und Offshore Windparks zeichnet sich momentan der Trend zu größeren Turbinen und - damit einhergehend - größeren Rotorblattlängen und Turmhöhen ab. Die hier auftretenden Lasten werden in die Konstruktion eingeleitet. Das wiederum bedeutet, dass die eingesetzten Fundamentdichtungen auch bei einem Jahrhundertsturm die damit einhergehenden Spaltbewegungen langfristig kompensieren müssen. In dieser herausfordernden Umgebung sind die Erwartungen an die Lebensdauer von Dichtungslösungen enorm: bis zu 35 Jahre und länger. Je nach Anforderungsprofil und verfügbarem Bauraum bietet Freudenberg Sealing Technologies für Windkraftanlagen sowohl größere Dichtungsprofile als auch Profile mit bereits bewährten Dichtungsgrößen aus verbesserten Werkstoffen. Für beide Fälle eröffnet die nun in Betrieb genommene LCM-Anlage neue Möglichkeiten.

Die an Land und auf See erzeugte Energie wird unter anderem für die Wasserstoffproduktion genutzt. In alkalischen Elektrolyseuren sind spezielle Materialien und Dichtungsgrößen gefragt, die resistent gegenüber der im Prozess eingesetzten Kalilauge sind. Große Dichtungsdurchmesser treffen hier teilweise auf äußerst filigrane Profile mit hohen Toleranzanforderungen. Auch in der Prozessindustrie werden große Dichtungen benötigt, die aggressiven Medien standhalten und temperaturbeständig sind. Neben Deckeln und Hauben von Lötanlagen sind Heißluftöfen in der Lebensmittelindustrie ein potenzielles Anwendungsfeld. Bei der Herstellung solch spezifischer Dichtungen können die Vorteile der mit Salzschmelze vulkanisierenden Extrusionsanlage komplett ausgeschöpft werden. Denn die neue LCM erlaubt den Zugriff auf ein umfangreiches Werkstoff-Portfolio und ermöglicht es Freudenberg Sealing Technologies, sowohl kleinere als auch größere Dichtungsquerschnitte mit hoher Präzision zu fertigen.

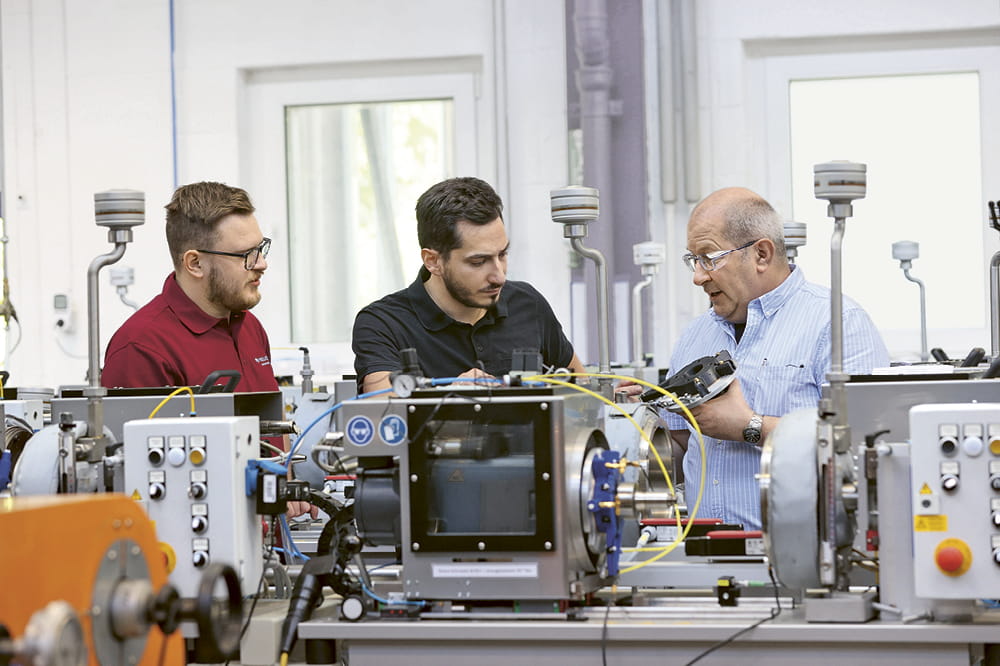

Prozessüberwachung: Integriertes kontinuierliches Messverfahren und Qualitätssicherung

Um eine dokumentierte Überwachung der Dichtungsprofile während des Vulkanisierungsprozesses zu ermöglichen, hat Freudenberg Sealing Technologies eine hochmoderne Sensorik für das Messen einzelner Prüfmerkmale implementiert und in den Fertigungsprozess integriert, die die vulkanisierten Dichtungsprofile überwacht.

Darüber hinaus beinhaltet der letzte Stand der Technologie eine Prozessführung, die über das noch unvulkanisierte Profil den Prozess nachregelt. Filigrane Profile mit einer Wandstärke von 1 Millimeter können jetzt mit einer Toleranz von 0,1 Millimeter gefertigt werden. Diese Qualitätssteigerung ist enorm, denn der bisherige Toleranzbereich lag bei 0,3 Millimetern. Durch die mit Salzschmelze vulkanisierende Extrusionsanlage haben Kunden des Unternehmens jetzt Zugriff auf eine ähnlich breite Palette an Materialien, die sie bisher aus formgebenden Verfahren kennen. Das beinhaltet auch Dichtungslösungen, die eine Freigabe gemäß den Vorschriften der amerikanischen „Food and Drug Administration“ (FDA) besitzen. Damit erweitert Freudenberg Sealing Technologies sein Angebot an Dichtungslösungen für großformatige Dichtungen. Auftraggeber profitieren dabei insbesondere vom exzellenten Werkstoff-Know-how und der Auslegungskompetenz des Unternehmens.

Isolde Grabenauer

Senior Director Communications & PR

Telephone: +49 (0) 6201 960 7467

isolde.grabenauer@fst.com chevron_rightNews-Service

Bleiben Sie auf dem neusten Stand und erhalten Sie unsere Presseinformationen per E-Mail. Sie können sich jederzeit wieder abmelden.

Jetzt anmelden! chevron_rightWeitere News zum Thema Technologien & Innovationen

Immer informiert

Auf dem Laufenden bleiben:

Mit dem Newsletter von Freudenberg Sealing Technologies.